LA POLIAMIDA

Su aparición fue de modo casual. Wallace Carothers investigaba en EE UU (para la DU PONT) el comportamiento de las moléculas simples que unidas pueden formar moléculas gigantes del mismo cuerpo químico; es decir, formar polímeros a base de monómeros. El resultado fue una molécula POLIAMIDA. Las poliamidas como el nylon se comenzaron a emplear como fibras sintéticas, aunque han terminado por emplearse en la fabricación de cualquier material plástico.

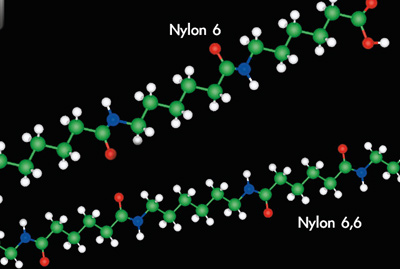

Las aramidas son un tipo de poliamidas en las que hay grupos aromáticos formando parte de su estructura. Por ejemplo, se obtienen fibras muy resistentes a la tracción como el Kevlar, o fibras también muy resistentes al fuego, como el Nomex, ambas comercializadas por Du Pont. Las poliamidas más conocidas son: Poliamida 6 ( Nurel, Perlón, Nylon 6, Grilón,) Poliamida 6.6 ( Tactel, Enka, Nylon 6.6).

HISTORIA DEL NYLON

HISTORIA DEL NYLON

El Nylon fue la primera fibra producida enteramente de polímero sintético y se caracterizó por primera vez en 1899. En 1929, este estudio fue renovado por Carothers en la Compañía Du Pont de Neumors. La primera patente se solicitó en 1931 y fue publicada en 1936. En julio de 1935, el nylon 6,6 fue elegido por Du Pont para ser introducido en el mercado. Ésta fue seguida por una patente de aplicación que se publicó en 1937. Las principales poliamidas ilustradas en estas dos primeras patentes fueron NYLON-6, NYLON-7, NYLON-8, NYLON-9, NYLON-11 y NYLON-17. La primera patente de aplicación para el NYLON-6,6 se publicó en 1938. Du Pont comenzó la producción experimental del nylon en 1938 y la primera planta comercial comenzó su producción en 1939 en Seaford, Delaware (EE.UU). Las primeras medias de nylon se introdujeron en el mercado en 1940 y fueron un inmediato éxito comercial.

En EE.UU. una segunda planta de Du Pont comenzó a producir en 1941, una tercera en 1947, una cuarta en 1954, y una quinta en 1967 utilizando un avanzado proceso de spinning (hilado). La producción comercial de NYLON-6 en EE.UU. comenzó con la disponibilidad a gran escala de caprolactama, producida por primera vez en 1955 por Allied Chemical Corporation. Desde entonces la producción de fibras poliamídicas se ha expandido ampliamente alrededor del mundo.

El nylon (de la marca comercial registrada: nylon®) es un polímero artificial que pertenece al grupo de las poliamidas. Se genera formalmente por policondensación de un diácido con una diamina. La cantidad de átomos de carbono en las cadenas de la amina y del ácido se puede indicar detrás de las iniciales de poliamida. El más conocido, el PA6.6 es, por lo tanto, el producto formal del ácido butandicarboxílico (ácido adipínico) y la hexametilendiamina. Por razones prácticas no se utiliza el ácido y la amina sino soluciones de la amina y del cloruro del diácido. En el entre las dos capas se forma el polímero que puede ser expandido para dar el hilo de nylon.

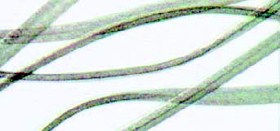

Su viscosidad de fundido es muy baja, lo cual puede acarrear dificultades en la transformación industrial, y su exposición a la intemperie puede causar una fragilización y un cambio de color salvo si hay estabilización o protección previa. Al nylon se le puede agregar fibra de vidrio para proporcionar un incremento en la rigidez. Es un polímero cristalino ya que se le da un tiempo para que se organice y se enfríe lentamente, siendo por esto muy resistente. Las cadenas de nylon con un número par de átomos de carbono entre los grupos amida son más compactas y sus puntos de fusión serán más altos que los nylons con un número impar de átomos de C. El punto de fusión disminuye y la resistencia al agua aumenta a medida que aumenta el número de grupos metileno entre los gruposamida. El Nylon liso se aplica en el sector textil en tejido de punto en máquinas tricot, raschel y circular; urdimbres y tramas en tejidos planos. La totalidad de los filamentos lisos están protegidos por aire (Tangling) y el nivel de atranques por metro depende de su aplicación.

El Nylon liso se aplica en el sector textil en tejido de punto en máquinas tricot, raschel y circular; urdimbres y tramas en tejidos planos. La totalidad de los filamentos lisos están protegidos por aire (Tangling) y el nivel de atranques por metro depende de su aplicación.

Se usa en tejidos para ropa interior y deportiva, chaquetas, vestidos de baño, encajes, cintas, forros de vestuario, paraguas, parasoles, paracaídas, cinturones de seguridad, ponchos y morrales militares, cortinas, marquillas tejidas, lechos para floricultura y en la fabricación de hilos de fantasía y de costura.

Su comportamiento a la llama: Se inflaman lentamente y paran de arder al apartarlos de la llama. Funden y huyen de la misma. Como residuo dejan una bola dura. Dan humos blancos. Olor especial algo ácido. En el Rilsan el olor es a vela quemada. En retintura su comportamiento suele ser perfecto, no encoge.

EL POLIURETANO

El poliuretano es una resina sintética que se obtiene mediante condensación de poliésteres; se caracteriza por su baja densidad y son muy utilizados como aislantes térmicos y espumas resilientes, elástómeros durables, adhesivos y selladores de alto rendimiento, pinturas, fibras, sellos, empaques, juntas, preservativos, partes automotrices, en la industria de la construcción, del mueble y múltiples aplicaciones más. La resilencia es la "capacidad de memoria" de un poliuretano flexible, es decir, a la resistencia a la deformación por compresión mecánica. Los nombres comerciales más conocidos de las Elastofibras son: Lastex, Lycra, Perlon, Spandex, Dorlastan, Stretch, Elastan etc.

ELASTANO

Elastano o Spandex es una fibra sintética muy conocida por su gran elasticidad, inventada en 1959 por el químico Joseph Shivers, quien trabajaba para la compañía Du Pont. Lycra es una marca registrada por la empresa Du Pont en 1958 para un tejido hecho con un material sintético con propiedades elásticas del tipo llamado genéricamente spandex o fibras elastoméricas. Cuando se introdujo por primera vez, revolucionó muchas áreas de la industria textíl. Hoy en día es utilizado sobre todo en el ámbito deportivo

gracias a su flexibilidad y ligereza. Se trata de un polímero de cadena muy larga, formado por lo menos con un 85% de poliuretano segmentado (Spandex); obteniéndose filamentos contínuos que pueden ser multifilamento o monofilamento.

La Lycra se utiliza habitualmente para fabricar ropa interior, ropa femenina, calcetines y principalmente para ropa deportiva, ya que, gracias a sus propiedades elásticas, otorga libertad de movimientos a los deportistas que la utilizan. Las características principales del Elastano son lassiguientes:

• Puede ser estirado hasta un 600% sin que se rompa.

• Se puede estirar gran número de veces y éste volverá a tomar su forma original.

• Ligero, suave, liso y flexible.

• Resistente al sudor, lociones y detergentes.

• No existe problema de electricidad estática.

Procesos de hilatura

Su capacidad de estiraje y su uniformidad convierten al elastano/spandex ideal para los siguientes procesos textiles:

En desnudo

Punto Circular: ropa interior, moda de calle, prenda deportiva, calcetería. Punto Indesmallable: moda íntima, deportiva, baño,medias.

Hilo de Simple Convencional

El hilo con simple cobertura es envuelto por un filamento no-elástico. Es usado en la producción de:Medias, Cintería elástica, Tejidos a la plana, Punto circular, Punto indesmallable, Sin costuras.

Hilo de Doble Cobertura - Convencional

es envuelto por dos filamentos en direcciones opuestas (doble recubrimiento). Los usos principales son: Tights, Narrow fabrics, Woven fabrics, Circular knitting, Flat knitting, Seamless.

Hilo "Core Spun"

Una fibra no elástica como el algodón, lana, poliéster, nylon, seda, lino... es hilada alrededor del spandex/ elastano. El hilo resultante proporciona elasticidad con el tacto de la fibra envolvente. Normalmente, los hilos core spun son usados en telar a la plana y en algunas aplicaciones de punto para moda de calle.

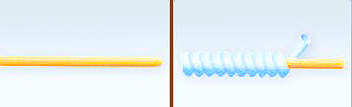

Hilo Recubierto por Aire

Hilo Recubierto por Aire

recubierto por un hilo continuo, multi-filamento, mediante un chorro de aire. Así se crea un recubrimiento no-uniforme en el que las fibras se entremezclan aleatoriamente. Este tipo de hilo se usa en los campos siguientes: Punto circular, Punto de Tricotosa Rectilínea, Tejido a la plana, Calcetines de caballero. Su comportamiento a la llama: Arden con llama luminosa y poco humo, con olor típico a goma quemada. (El caucho arde con llama fuliginosa). En retintura no crea ningún problema, no encoge, no pierde propiedades y casi siempre esta recubierto por otra fibra textil.

EL POLIÉSTER

EL POLIÉSTER

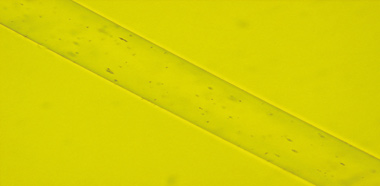

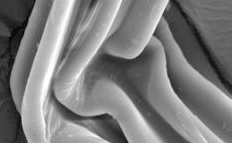

El poliéster (C10H8O4) es una categoría de polímeros que contiene el grupo funcional éster en su cadena principal. Los poliésters que existen en la naturaleza son conocidos desde 1830, pero el término poliéster generalmente se refiere a los poliésters sintéticos (plásticos), provenientes de fracciones pesadas del petróleo. Fotografía de microscopio electrónico del Poliéster.

El poliéster termoplástico más conocido es el PET. El PET está formado sintéticamente con Etilenglicol más tereftalato de dimetilo, produciendo el polímero o poltericoletano. Como resultado del proceso de polimerización, se obtiene la fibra, que en sus inicios fue la base para la elaboración de los hilos para coser, y actualmente tiene múltiples aplicaciones como la fabricación de botellas de plástico que anteriormente se elaboraban con PVC. Las resinas de poliéster (termoestables) son usadas también como matriz para la construcción de equipos, tuberías anticorrosivos, fabricación de pinturas. Para dar mayor resistencia mecánica suelen ir reforzados con cortante, o también llamado endurecedor o catalizador, sin purificar. No purificar.

Las resinas de poliéster (termoestables) son usadas también como matriz para la construcción de equipos, tuberías anticorrosivos, fabricación de pinturas. Para dar mayor resistencia mecánica suelen ir reforzados con cortante, o también llamado endurecedor o catalizador, sin purificar. No purificar.

Resina termoplástica obtenida por polimerización del estireno y otros productos químicos. Se endurece a la temperatura ordinaria y es muy resistente a la humedad, a los productos químicos y a las fuerzas mecánicas. Se usa en la fabricación de fibras recubrimientos de láminas, etc

Su comportamiento a la llama: En general, funde y se retrae. Poca tendencia a mantener la combustión. Forma bolas o masa pegajosa. Para de quemar al apartarlo de la llama. Olor más o menos aromático. En retintura, es mas complejo que la poliamida o el nylon, no encoge.

La fibra Acrílica

La fibra Acrílica

El acrílico, la sustancia con la que se elabora fibra acrílica y donde se derivan su nombre genérico, se obtuvo por primera vez en Alemania en 1983. Fue uno de los productos químicos utilizados por Carothers y su equipo en la investigación fundamental sobre altos polímeros que se llevó a cabo en la compañía Du Pont. Du Pont desarrolló una fibra acrílica en 1944 e inició la producción comercial de las mismas en 1950. Se le dio el nombre comercial de Orlón.

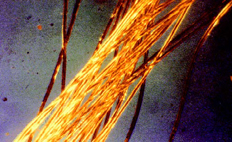

Algunas fibras acrílicas se hilan en seco, con disolventes y otras se hilan en húmedo. En la hilatura con disolventes, los polímeros se disuelven en un material adecuado, como dimetilformamida, la extrusión se hace en aire caliente y se solidifican por evaporación del disolvente. Después de la hilatura, las fibras se estiran en caliente a tres o diez veces su longitud original, se ondulan, se cortan y se comercializan como fibra corta o cable de filamentos continuos. En la hilatura en húmedo, el polímero se disuelve en un disolvente, la extrusión se efectúa en un baño coagulante, se seca, se ondula y recoge en forma de cable de filamentos continuos para usarlo en el proceso de voluminizado o se corta en fibras y se embala. El acrilonitrilo es relativamente barato, pero los disolventes son costosos, por lo que la hilatura es más cara que en otras fibras sintéticas. Una de las características más importantes de las fibras acrílicas es la forma de su sección transversal que es resultado del proceso de hilatura. La hilatura en seco produce una en forma de hueso (hueso de perro). Las diferencias en sección transversal influyen sobre las propiedades físicas y estéticas y son por lo tanto un  factor determinante en el uso final. Las formas redondas y de frijol son mejores para alfombras porque tienen cierta rigidez que contribuye a la elasticidad. La forma de hueso y las formas planas dan la suavidad y el lustre deseado para las prendas de vestir. El Creslán, el Zefrán y el Acrilán se hilan en húmedo. Toda la producción de fibras acrílicas en los EE.UU. es en forma de fibras cortas y de cable de filamentos continuos. Las fibras cortas pueden encontrarse en todas las medidas de deniers y longitud adecuadas para los sistemas de hilado.

factor determinante en el uso final. Las formas redondas y de frijol son mejores para alfombras porque tienen cierta rigidez que contribuye a la elasticidad. La forma de hueso y las formas planas dan la suavidad y el lustre deseado para las prendas de vestir. El Creslán, el Zefrán y el Acrilán se hilan en húmedo. Toda la producción de fibras acrílicas en los EE.UU. es en forma de fibras cortas y de cable de filamentos continuos. Las fibras cortas pueden encontrarse en todas las medidas de deniers y longitud adecuadas para los sistemas de hilado.

Varía también el potencial de encogimiento de las fibras acrílicas. Las primeras fibras bicomponentes que se produjeron fueron acrílicas.

Las fibras acrílicas son fibras elaboradas en donde la sustancia que forma la fibra es un polímero sintético que, cuando menos, contiene 85% en peso de acrilonitrilo. Federal Trade Comisión.

Propiedades Estéticas

Propiedades Estéticas

Las acrílicas son las más semejantes a la lana. Las fibras para alfombras parecen ser lana y los tejidos para bebé parecen ser de lana, pero son más suaves y su cuidado es mucho más simple. El jersey, el challis y otras telas finas pueden reproducirse con fibras acrílicas. El costo de las telas y de las prendas elaboradas con fibras acrílicas es semejante a la lana de buena calidad, pero son especialmente adecuadas para las personas alérgicas a la lana. Las primeras fibras acrílicas producían frisas ( pilling) y las prendas se estiraban y abolsaban ( en lugar de encoger, como la lana) pero dichos problemas se solucionaron al utilizar estructuras adecuadas en los hilos y el tejido. Las acrílicas pueden plancharse, también tienen la capacidad de desarrollar un potencial de encogimiento latente y retenerlo indefinidamente a temperatura ambiente.

Durabilidad Las fibras acrílicas no son tan durables como el nylon, el poliéster, o las fibras de olefina, pero para prendas de vestir y usos domésticos su resistencia es satisfactoria.

Durabilidad Las fibras acrílicas no son tan durables como el nylon, el poliéster, o las fibras de olefina, pero para prendas de vestir y usos domésticos su resistencia es satisfactoria.

El primer orlon se produjo en forma de filamento con una resistencia casi tan buena como el nylon. La resistencia de las acrílicas a los tintes y el alto costo de producción limitó su uso en estos usos finales. Más tarde se alcanzo éxito utilizando fibras cortas de menor resistencia.

Comodidad Las fibras acrílicas son suaves y no alergénicas. Tienen una densidad de 1.14-1.15 g/ cc, lo que lo hace mucho más ligera que la lana. La recuperación de humedad varía de 1.30 a 3.0%. Las fibras acrílicas de gran volumen proporcionan calor en telas ligeras.

Cuidado y conservación Las fibras acrílicas tienen buena resistencia a la mayoría de los productos químicos, excepto a los álcalis fuertes y a los blanqueadores a base de

cloro. Los acrílicos pueden lavarse en seco; en algunas prendas se pierde el acabado y la tela se sentirá áspera. Estas fibras son resistentes a las polillas y hongos.

Las fibras acrílicas tienen una excelente resistencia a la luz solar. Las características de combustión de las fibras acrílicas son similares a la de los acetatos.

Las fibras se reblandecen, se incendian y arden libremente, descomponiéndose para dejar un residuo negro y quebradizo. Despide un olor químico aromático, muy distinto del olor a vinagre de los acetatos. La diferencia en inflamabilidad de las fibras acrílicas y las modacrílicas es resultado del altocontenido del acrilonitrilo en las acrílicas. Las modacrílicas, donde el contenido de esta sustancia es mucho menor.

Comportamiento a la llama: Arden con dificultad, con llama humeante y luminosa. Olor característico. Dejan residuo en bola o masa dura. Tintable con características especiales, tiende a deformarse.

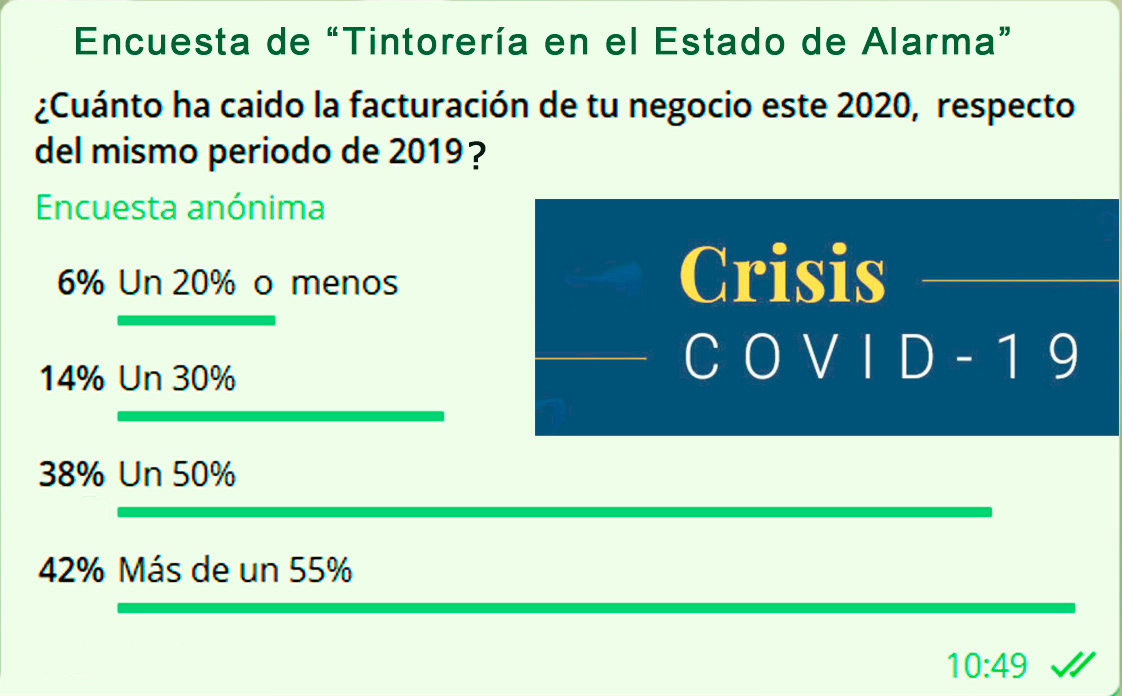

Xavier Bosch

Gerente de “Tintorería Industrial”