En la actualidad, la industria y la tecnología nos proporcionan dos técnicas o sistemas de lavado que unos consideran como antagónicas, mientras que otros las tildan de complementarias. Las conocemos como lavado en agua y lavado en seco. La principal diferencia entre ambas, estriba en que en el primero, el solvente de disolución empleado es el agua, mientras que en el lavado en seco el solvente utilizado es un disolvente químico.

Si analizamos como se desarrolla el proceso de lavado con cada uno de ellos, empezaremos a encontrar diferencias significativas. Mientras que en el lavado en agua la solución sucia obtenida del proceso de lavado se vierte al alcantarillado y siempre se suministra agua limpia directamente de la red, en el lavado en seco, y debido al alto coste de los disolventes empleados, el baño de lavado sucio, no se expulsa, sino que se recicla internamente en la máquina mediante el empleo de diferentes métodos como pueden ser la filtración o la destilación. A parte de esto, podemos encontrar otra diferencia básica entre ambos en la temperatura del baño de lavado, ya que el lavado en seco se realiza generalmente a temperatura ambiente o fría en contraposición al lavado en agua en que se pueden emplear altas temperaturas de lavado.

Visto esto, nos encontramos en que los factores que determinan la eficiencia y calidad del lavado en seco podemos agruparlos en tres grupos. El factor químico, el factor mecánico y el proceso empleado. La optimización de todos y cada una de estos tres factores, será la que nos permitirá obtener el máximo nivel de lavado y limpieza de los textiles tratados.

1º) Optimización química del disolvente de lavado.

Es evidente que la mayor limpieza siempre la obtendremos mediante el empleo del disolvente en su estado más puro. El hecho de que en el sistema de lavado en seco el disolvente se recicle internamente y no se deseche, es el principal factor que acelera su deterioro y contaminación.

La adición al baño de lavado de diferentes agentes como jabones reforzantes, quitamanchas y la incorporación al disolvente de diferentes compuestos, aceites y grasas presentes en las prendas y que se disuelven en él, hace que sus propiedades químicas vayan cambiando y mermen en sucesivos ciclos de uso. Por ello y para mantener sus prestaciones, será necesario regenerarlo.

Y en este proceso de regeneración es donde encontraremos la primera gran diferenciación.

Regeneración por Filtración, o regeneración por Destilación

Cada uno de estos métodos ofrece diferentes grados de purificación del disolvente. La destilación es siempre más eficaz, pero atendiendo a su alto coste energético, se están imponiendo los equipos en que la filtración es el único sistema de regeneración.

Poco tienen que ver ambos procesos con el disolvente empleado. Más bien los motivos que inducen al empleo de uno u otro, obedecen a criterios económicos o de seguridad.

En la actualidad para el lavado en seco la industría suministra varios disolventes. Los principales son el Percloretileno, los Hidrocarburos, las Siliconas, el K4 y los compuestos de Eteres de Glicol.

El estudio que ocupa el presente artículo no pretende comparar el grado de idoneidad o efectividad de un disolvente respecto a sus alternativos.

El motivo de nuestro análisis se centra en el estudio de los factores que ensucian, contaminan y degradan un disolvente en particular, y en que métodos emplearemos para devolverle su máxima pureza y prestaciones de lavado.

Hay que remarcar que si bien todos los disolventes anteriormente citados pueden destilarse, en la práctica y en vistas a una facilidad de uso y un ahorro de costes, (tanto en la fabricación de la máquina como en el coste de cada operación de lavado), en algunos de ellos se ha impuesto la filtración como único método de regeneración.

Sistemas con Destilación.

El procedimiento de destilación es aplicado principalmente al Percloretileno y al disolvente K4 de Kreussler.

No es que el resto de disolventes no puedan destilarse (de hecho Ud. puede adquirir máquinas con destilador para hidrocarburos y siliconas), sino que por sus especiales caracteristicas (inflamabilidad etc) requieren por seguridad de unos destiladores especiales que trabajan al vacio, lo cual además de aumentar el coste de la máquina ha limitado su empleo.

Tanto el percloretileno como el K4 tienen un comportamiento parecido, por lo cual estudiaremos el percloretileno por ser el disolvente más probado, conocido y utilizado en el mundo.

El Percloretileno.

Los procesos por los cuales se ensucia y degrada el percloretileno son los siguientes:

- Materias sólidas en suspensión: están compuestas por todas las tierras, polvo, restos de fibras textiles y todo tipo de compuestos sólidos que llevan las prendas y que se incorporan al disolvente por la acción mecánica del lavado.

Se eliminan fácilmente en el proceso de filtarión, bien sea por medio de discos de nylon o por cartuchos de cartón.

- Disolución pigmentaria: si la temperatura del baño de lavado es alta (a partir de 20º) es fácil que determinadas prendas produzcan lo que popularmente conocemos por sangrado del tinte o pigmento del tejido, llegando a colorear el disolvente. Si el sangrado es intenso, puede llegar a colorear las partes de las prendas de colores claros. Para minimizar este riesgo, es recomendable rebajar la temperatura del lavado a 17º (si la máquina dispone de enfriador de disolvente), de esta forma reduciremos la migración del pigmento.

La clarificación del disolvente puede conseguirse por dos vías, si dicha coloración es leve es posible decolorarlo mediante filtración con el empleo de cartuchos con carbón activo (si los dispone la máquina), haciendo circular mediante la bomba, el disolvente por el filtro hasta que haya perdido el color. Por contra si la coloración es intensa no quedará mas remedio que proceder a su destilado como única forma de garantizar su total decoloración y purificación.

- Disolución de aceites y materias grasas: el percloretileno disuelve facilmente la grasa corporal, los aceites alimentarios, y la ceras que pueden absorver los tejidos durante su uso. Estos compuestos se diluyen e incorporan homogeneamente en el disolvente atraviesando los filtros. No se detectan visualmente, pero en la pequeña proporción en que pueden estar presentes no representan un gran problema. Su eliminación se consigue siempre mediante destilación.

- Azeotropía del disolvente: este es uno de los problemas más graves y de dificil y costosa resolución que nos pueden surgir en un descuido o en el empleo inadecuado del disolvente. Como bien sabemos el percloretileno y el agua no son solubles entre si y además tienen diferentes puntos de ebullición, 100º el agua y 123º el percloretileno. Esta, es una gran cualidad porque permite que la maquina los separe fácilmente en el separador. El problema surge cuando los dos disolventes se llegan a mezclar y forman un Azeótropo de color turbio y que no llega a separarse en la destilación. Un azeótropo se caracteriza por tener el mismo punto de ebullición para los dos disolventes que lo componen, con lo cual dichos disolventes no llegan a separarse totalmente con un proceso de destilación simple.

La resolución de este problema, por su complejidad y extensión, bien merece un artículo completo que publicaremos en breve.

- Contaminación bacteriana: Un disolvente puede ser caldo de cultivo de grupos bacterianos que lo invaden contaminandolo y destruyendo sus caracteristicas fisico-químicas. Cuando esto ocurre, además de disminuir drásticamente el poder de limpieza suelen presentarse malos y desagradables olores que impregnan la ropa impidiendo un correcto acabado y entrega. Hay disolventes orgánicos muy propensos a contaminarse por bacterias, pero en el caso del percloretileno hay que decir que es muy raro que ocurra. Al destilarse a 123º podríamos decir que se esteriliza. Quizá el único foco de contaminación bacteriana en el percloretileno pueda producirse en el agua de contacto del separador. Si no se limpia con frecuencia puede acumular mucha pelusa arrastrada del destilador que enturbia el agua y puede llegar a producir malos olores.

- Ácidez del disolvente. El disolvente ha de tener un PH neutro. Pero la adicción al baño de lavado de reforzantes químicos y las sales y ácidos presentes en la ropa y que se diluyen en el lavado, pueden darle cierta acidez. esta acidez no es buena ya que puede corroer partes internas metálicas de la máquina asi como atacar la coloración de las prendas y determinados adornos que estas lleven. Se corrige fácilmente añadiendo al destilador después de su limpieza una pequeña cantidad de polvos neutralizantes que nos suministrará nuestro proveedor habitual.

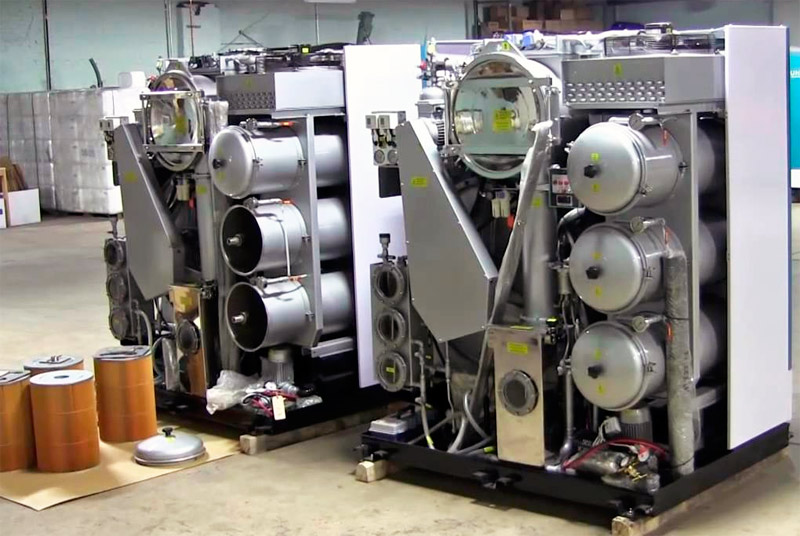

Sistemas de Filtrado con cartuchos (sin destilador)

Este sistema se ha implantado principalmente en los nuevos disolventes como son los Hidrocarburos y las Siliconas.

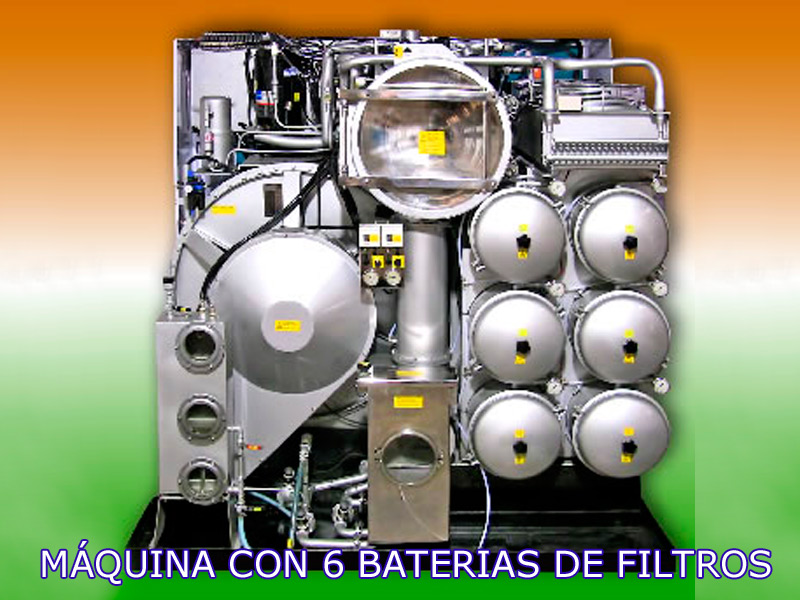

En este proceso de lavado, la regeneración del disolvente se produce únicamente por filtración mediante el empleo de baterias de filtros de cartuchos. El disolvente no podremos destilarlo porque simplemente la máquina no inciorpora uun destilador. A simple vista podemos deducir que este proceso tiene una serie de ventajas y también algunos inconvenientes.

La principal ventaja de los sistemas sin destilador es sin duda el ahorro de costes, tanto en la adquisición de la máquinas como en el coste de cada ciclo de lavado.

Las máquinas al tener menos componentes son más económicas, y el coste de cada ciclo de lavado se reduce drásticamente al desaparecer el consumo eléctrico del destilador y el consumo de agua que conlleva el destilado.

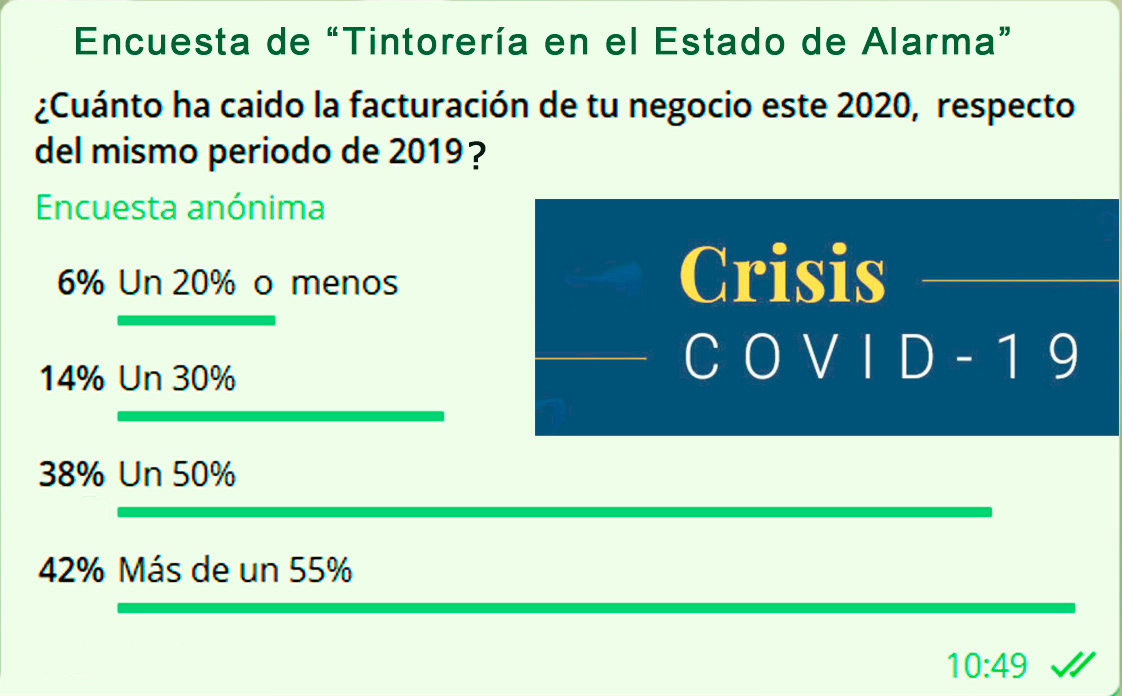

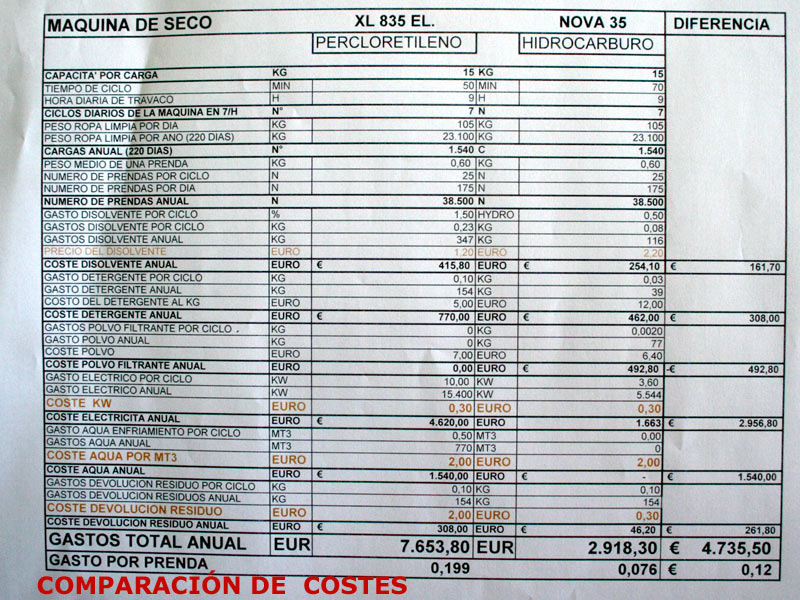

Como podemos comprobar en la foto de comparación de costes que hemos incluido en la galería de imagenes, el ahorro es considerable, por lo cual no es de extrañar que es el sistema que se está imponiendo claramente en Estados Unidos. Este bajo consumo eléctrico va ligado a una notable reducción de la potencia eléctrica contratada, permitiendo instalaciones de tintorería con unos requisitos energéticos muy contenidos y que posibilitan su instalación en casi cualquier local comercial dentro de una ciudad.

Pero evidentemente todo no podían ser ventajas, y el sistema también adolece de algún pequeño inconveniente. De entrada resulta obvio que al no poder destilar el disolvente, su mantenimiento en óptimas condiciones es más delicado y estricto. Veamos a continuación sus formas de regeneración y sus principales inconvenientes:

- Materias sólidas en suspensión: Esta claro, que con las prominentes baterías de cartuchos de filtrado con que van equipadas estas máquinas el grado de filtración es excelente siendo este uno de sus puntos fuertes, dejando el disolvente totalmente libre de particulas sólidas en todo momento.

- Coloración Pigmentaria: Los valedores de estos sistemas, aseguran que tanto el hidrocarburo como las siliconas apenas arrastran los pigmentos colorantes de los tejidos, lo cual les permite estar claros en todo momento. Nosotros hemos constatado que esto no siempre se produce. Puede haber ocasiones en que el disolvente adquiera una coloración, principalmente debido al exceso de tintada de prendas oscuras. Cuando esto sucede y si la coloración es leve, podremos resolverlo haciendo pasar el disolvente por el filtro de carbón activo durante todo el tiempo que sea necesario. Pero desgraciadamente hemos tenido conocimiento de algún caso en que la coloración del disolvente fué tan severa que fué imposible regenerarlo en la máquina, debiendo en estos casos que extraer el disolvente de los depositos y enviarlo al mayorista para su destilación, con el coste y la pérdida de tiempo que ello conlleva.

- Disolución de aceites y materias grasas: Este es otro tema de controversia entre usuarios y detractores del sistema. Los aceites, grasas y ceras quue puedan llevar las prendas, se diluyen en el disolvente y no son retenidos por los filtros, mezclandose e incorporandose al disolvente. Como su color es transparente el profesional no se apercibe de este problema y no es consciente del grado de pureza del disolvente con el que está lavando. La eliminación de este problema no es tan fácil. Existen métodos de filtración por diatomeas, que al ser unas partículas muy absorventes, llegan a retener los aceites. Pero puede llegar a ocurrir que esto no sea suficiente y nos veamos en la necesidad de enviar todo el disolvente a un mayorista para su destilación, o simplemente sustituir todo el disolvente por otro en estado puro.

- Azeotropía del disolvente: Como estos disolventes no se destilan no se suelen dar casos de azeotropía, pero al tener los disolventes un peso específico muy parecidos al del agua, el sistema de separación del agua y el disolvente puede ser compleja y poco efectiva, necesitando estas máquinas de un doble separador para efectuar esta función con garantías.

- Contaminación Bacteriana: Este es el problema más grave que nos puede surgir en una máquina sin destilador. El hidrocarburo, al ser un disolvente orgánico, es un caldo de cultivo perfecto para la proliferación de bacterias. De hecho, la principal evidencia de la contaminación del disolvente la notamos por el mal e intenso olor que deja en las prendas. Si no se pone solución, el disolvente se puede llegar a perder completamente, debiendose sustituir y limpiar a fondo los depósitos y circuitos de la máquina. Para evitar este problema hay que suministrar a cada ciclo de lavado un jabón bactericida especial. De la práctica hemos comprobado que no todos son efectivos, siendo el que adjuntamos en la fotografía de la galería, el único completamente eficaz y seguro.

Solo siguiendo estricta y escrupulosamente los parámetros y prácticas que hemos detallado, lograremos mantener el disolvente de lavado en optimas condiciones y conseguir así la máxima calidad de lavado.